非破壊検査

当社では、発電所等で培った経験、知識や技術を活かし非破壊検査7種類(目視検査(VT)、超音波探傷試験(UT)、超音波厚さ測定(UM)、磁粉探傷試験(MT)、浸透探傷試験(PT)、素材組織の観察(レプリカ)、表面形状調査技術(3次元レプリカ))を実施しています。

目視検査(VT:Visual Testing)

検査員が自分の目(および簡単な測定器具)を使って、品物の目視可能範囲について、付着物、変形、腐食、破損、き裂あるいは寸法などについて検査を行うことをいいます。

すべての検査の基本といっても過言ではなく、目視の結果により、他の詳細な検査を適用する場合もあり、非常に大切な検査です。

目視検査では、状況判断(その箇所が異常かどうか、追加でどのような検査を適用すればよいかなど)に、知識と経験が必要です。

| 試験原理 | 目視 |

|---|---|

| 対象材質 | あらゆる材質 |

| 長所 | 人の目による3次元的観察。 全体的な状況把握。 |

| 短所 | 個人技量(個人差) |

| 材料、機器、構造物など | 火力発電所ボイラー、タービン 橋梁等の構造物 機械部品 |

| 主要関連規格 | NDIS 3414 目視試験方法 |

ファイバースコープ

超音波探傷試験(UT:Ultrasonic Testing)

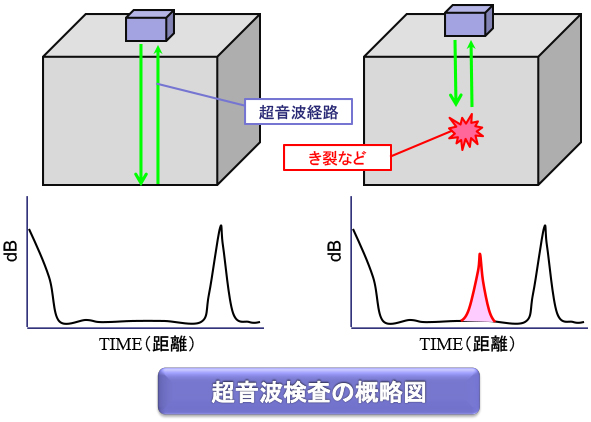

超音波は、異なる物質または空隙の境界で反射する性質を持ちます。

これを利用して超音波探傷試験は、金属材料の中にキズの有無を確認します。

また、キズの有無だけでなく傷の位置、大きさを測定することができます。

この試験では、超音波をキズに対して垂直方向に入射して検出する垂直探傷と斜めから入射して検出する斜角探傷があります。

これらは、試験体の形状や検査する箇所に左右されます。

魚群探知器や出産前の胎児の診断でもお馴染みの超音波。非破壊検査では、人間の耳に聞こえない高い周波数の音波を物体内に送り出し、その反射エコーをブラウン管等に表示する方法で内部の異常や欠陥を探りだします。 近年、ビルなどの鉄骨の検査にも導入され、急速に適用範囲が拡大しています。

| 試験原理 | 超音波ビームの送受信 |

|---|---|

| 対象材質 | 金属材料 |

| 長所 | 内部キズ検出に優れる。 厚板、長尺物に適用出来る。 深さの位置計測が可能。 試験の合否結果がすぐわかる。 |

| 短所 | 表面状態の影響を受ける。 キズの識別が困難。 個人技量の影響が大きい。 キズの方向性が影響する。 |

| 材料、機器、構造物など | 鉄鋼製品の製品検査 鋼溶接部の検査 |

| 主要関連規格 | JIS G0801 圧力容器用鋼板の超音波探傷検査方法 JIS Z2355-1 非破壊試験ー超音波厚さ測定ー第1部:測定方法 JIS Z3060 鋼溶接部の超音波探傷試験方法 |

試験の流れ

- STEP1

- 試験体表面の錆、スラグなどの異物が付着するときは、ワイヤブラシ、グラインダー等で処理します。

- STEP2

- 試験体の形状などから探傷方法、探触子の選定、探触子の感度の調節を行います。

- STEP3

- 処理した試験体の表面に超音波を伝搬しやすいように接触媒質(グリセリン、マシン油、水など)を塗布します。

- STEP4

- 探触子を走査し、きずの確認を行い大きさ、位置を確認します。

超音波厚さ測定(UM:Ultrasonic Measurement)

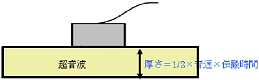

超音波厚さ測定では、超音波の物に当たると反射するという性質を使って試験体の厚さを測定します。

超音波は、材料によって音速が変化し、超音波の伝搬する時間を測定すると厚さを求めることが出来ます。

| 試験原理 | 超音波ビームの送受信 |

|---|---|

| 対象材質 | 金属材料 など |

| 検査例 | ボイラチューブの肉厚測定 配管の腐食調査 鉄鋼製品の製品検査 |

| 主要関連規格 | JIS G0801 圧力容器用鋼板の超音波探傷検査方法 JIS Z2355-1 非破壊試験ー超音波厚さ測定ー第1部:測定方法 JIS Z3060 鋼溶接部の超音波探傷試験方法 |

試験の流れ

- STEP1

- 試験体表面の錆、スラグなどの異物が付着するときは、ワイヤブラシ、グラインダー等で処理します。

- STEP2

- 試験体の材質などから探触子の選定を行い、校正用試験片を用いて音速の調節を行います。

- STEP3

- 処理した試験体の表面に超音波を伝搬しやすいように接触媒質(グリセリン、マシン油、水など)を塗布します。

- STEP4

- 探触子を走査し、試験体の厚さを測定します。

磁粉探傷試験(MT:Magnetic Particle Testing)

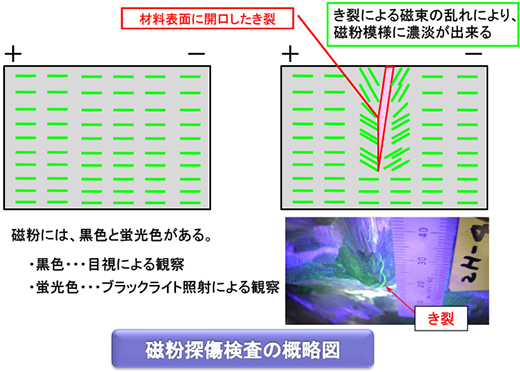

強磁性体(鉄など磁石に吸引される物質のことをいいます)を磁化させると、強磁性体の内部には磁束と呼ばれる磁気の流れが発生します。

もし、品物の表面及び表面直下にき裂などがあると、この磁束が、き裂の部分で空間に洩れてきます。

このとき、き裂の両側でN極とS極ができるため、き裂の部分に小さな磁石が形成されます。この状態で非常に細かな鉄粉(これを磁粉という)をかけると、この磁粉がき裂の部分に吸着され、鉄粉で模様ができます。

これを磁粉模様といい、このようにして品物の表面の検査を行う方法を磁粉探傷試験といいます。

| 試験原理 | 漏洩磁束への磁粉の付着 |

|---|---|

| 対象材質 | 磁石に吸引される強磁性体 |

| 長所 | 微小キズの検出に優れる。 |

| 短所 | 内部キズの検出が不可能。 キズの方向性が影響。 |

| 材料、機器、構造物など | 金属材料 鉄鋼製品の製品検査 鋼溶接部の検査 機械部品の疲労割れ検査 |

| 主要関連規格 | JIS Z2320-1 非破壊試験―磁粉探傷試験―第1部:一般通則 JIS Z2320-2 非破壊試験―磁粉探傷試験―第2部:検出媒体 JIS Z2320-3 非破壊試験―磁粉探傷試験―第3部:装置 |

試験の流れ

- STEP1 前処理

- きず部以外の場所に磁粉模様が形成しないように表面に付着した汚れ、異物を機械的、化学的に除去します。

- STEP2 磁化

- 試験体に電流を流す

試験体の形状、寸法、傷の方向、磁界の方向により磁化方法を決めます。

- STEP3 磁粉の適用

- 磁粉を粉体のまま使うか、水や油に混ぜて使うかを決めて、一様な磁粉の流れを生じるようにします。

- STEP4 観察

- 紫外線を照射して磁粉から蛍光を発生させ、磁粉模様を検出します。

- STEP5 後処理

- 試験後は、必要に応じて脱磁、磁粉の除去、防錆などの処理を行います。

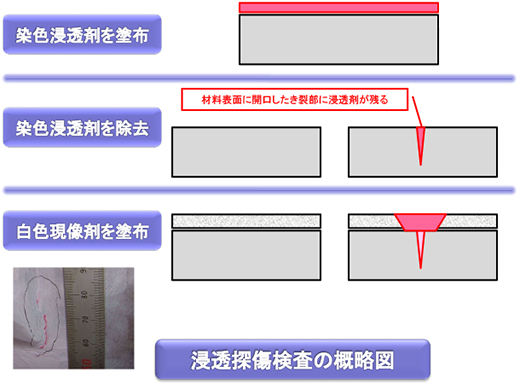

浸透探傷試験(PT:Liquid Panetrant Testing)

磁粉探傷試験と同様に品物の表面のキズを見つける方法です。品物の表面に浸透液と呼ばれる液体を塗布すると、毛管現象によって表面のき裂などに浸透液が滲みこみます。

その後、キズの中の浸透液を微粉末の皮膜によって表面に吸い上げると、キズ部に浸透液による模様(浸透指示模様と呼びます)が形成され、これを目視観察することで、キズの存在を知ることができます。

| 試験原理 | 液体の浸透作用 |

|---|---|

| 対象材質 | 金属 非金属 |

| 長所 | 金属及び非金属の探傷が可能。 作業性がよい。 きずの方向性が無視できる。 |

| 短所 | 表面開口きず検出に限定。 多孔質材料の探傷不可。 自動化が困難。 |

| 材料、機器、構造物など | 鋼材、コンクリート、木材、半導体部品など 鉄鋼製品の製品検査 鋼溶接部の検査 機械部品の疲労割れ検査 |

| 主要関連規格 | JIS Z2343-1 非破壊試験―浸透探傷試験 ―第1部:一般通則:浸透探傷試験方法及び浸透指示模様の分類 JIS Z2343-2 非破壊試験―浸透探傷試験 ―第2部:浸透探傷剤の試験 JIS Z2343-3 非破壊試験―浸透探傷試験 ―第3部:対比試験片 JIS Z2343-4 非破壊試験―浸透探傷試験 ―第4部:装置 JIS Z2343-5 非破壊試験―浸透探傷試験 ―第5部:50℃を超える温度での浸透探傷試験 JIS Z2343-6 非破壊試験―浸透探傷試験 ―第6部:10℃より低い温度での浸透探傷試験 |

試験の流れ

- STEP1 前処理

- 試験で最重要な浸透工程の前に、塵埃、油分など試験の妨げとなるものを石油系溶剤、有機系溶剤などで洗浄します。

- STEP2 浸透処理

- 毛管現象を用いて、表面の開口している割れ、ピンホールなどのきずの中に浸透液を十分に浸透させます。

- STEP3 洗浄処理

- 浸透処理が終了した時点で、試験体の表面に付着している余剰浸透液を除去します。

- STEP4 現像処理

- きずの中に十分浸透した浸透液を毛管現象を用いて、現像剤粉末による積層皮膜を試験体表面に形成させます。

- STEP5 観察

- 現像剤によってきずの中から吸い上げられた浸透液は、現像皮膜上に割れは線状に、ピンホールは斑点として現れます。

- STEP6 処理

- 試験後は、試験体の表面の腐食防止のため現像剤、残留浸透液の除去処理を行います。

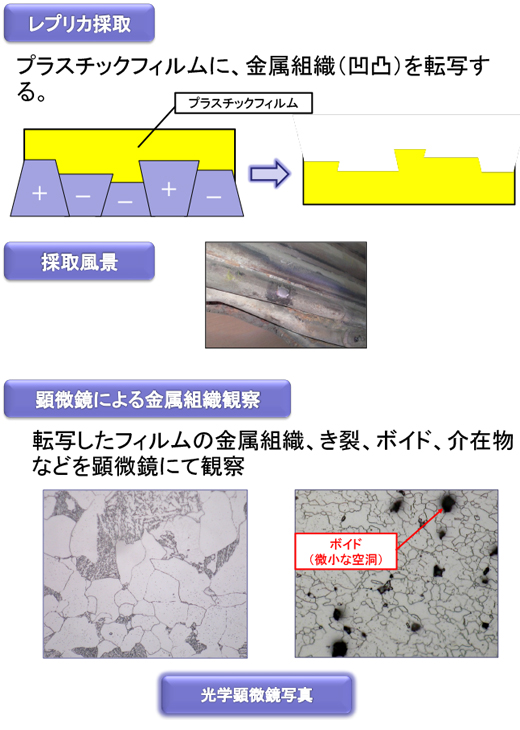

材料組織の観察(レプリカ)

金属材料は、高温で長く使用すると金属組織に変化が起こる場合があります。このような状況を放置しておくと構造物の破壊を招きます。材料を破壊することなく金属全般の組織を観察する方法としてこのレプリカ法があります。

金属の組織を現出させ、レプリカ膜に金属組織を転写しそのレプリカの顕微鏡観察を行います。その写真からは熱履歴や材料劣化等に関する情報が得られ、割れ発生状況評価・進展性評価などを推察することができます。

| 試験原理 | 試料表面の凹凸をプラスチック膜に転写する。 |

|---|---|

| 対象材質 | 金属材料、非金属材料 |

| 長所 | 対象物を破壊することなく金属組織を観察できる。 |

| 短所 | 前処理(研磨、エッチング)等に経験・知識が必要。 狭い範囲(20mm×20mm四方程度)の組織情報になる。 〔部位選定が重要〕 |

| 材料、機器、構造物など | 鉄鋼材料、非鉄金属材料 破壊検査が困難な大径配管、大型構造物の組織観察 |

| 主要関連規格 | 特になし |

表面形状調査技術(3次元レプリカ)

3次元レプリカは、ゴムのように大きな変形が可能なため、たこつぼ状の欠陥(例えば孔食)でも内部の形状をそのまま写し取ることが可能です。

このように3 次元レプリカは立体的な欠陥観察に有効な検査となります。すでに発生している孔食の大きさや深さなどを、定量的に評価することが可能です。

また、定期的に定点観測に利用すると、進行速度などの経年管理が可能となります。

| 試験原理 | 試料表面の凹凸を硬化シリコンゴムに転写する。 |

|---|---|

| 対象材質 | あらゆる固体材 |

| 長所 | 対象物を破壊することなく表面形状を形採りできる。 金属材料をはじめ、あらゆる材質に適用できる。 硬化後のゴムは伸縮性があり、割れ・欠損の恐れが少ない。 解像度は0.1μmまで可能(電子顕微鏡を用いた場合)。 |

| 短所 | 内部キズの検出不可。 |

| 材料、機器、構造物など | あらゆる構造物 |

| 金属材料の表面キズ、孔食の分布、深さの調査 | |

| 主要関連規格 | 特になし |